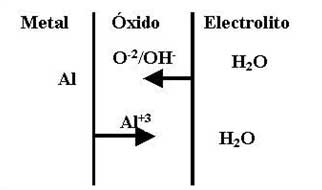

En general, los procesos que se pueden producir en el ánodo son los siguientes:

Conforme crece la película aumenta su resistencia al paso de corriente y, en consecuencia, disminuye la velocidad de crecimiento. Cuando esta velocidad de crecimiento es igual a la velocidad de disolución el espesor de la película permanece constante.

El espesor máximo de la película varía con el electrolito y, sobre todo, con la temperatura, pues ésta afecta a la velocidad de disolución.Estas son las condiciones de los procesos industriales de anodizado que trabajan con ácido crómico, oxálico o sulfúrico.

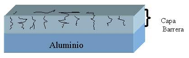

En estos procesos (excepto el de ácido crómico) se obtienen películas con una porosidad total de un 45 % de su volumen, aproximadamente. Se observa, además, la existencia de dos partes bien diferenciadas en la película: una interna, no porosa y dieléctrica, que constituye un 0.5–2 % del espesor total, llamada capa barrera, y una externa gruesa, formada por celdas hexagonales, y porosa que se forma sobre la interior.

El tamaño de las celdas y de los poros depende del tipo de electrolito utilizado en el anodizado y del voltaje aplicado.

En estudios morfológicos del óxido se ha observado que el contorno de las secciones de los poros puede variar desde poros cilíndricos a poros ramificados en función de la aleación de aluminio tratada.En condiciones de elevada densidad de corriente en electrolitos con baja concentración de ácido y temperaturas del orden de 0 ºC, se pueden obtener películas de mucho espesor (hasta 200 µm) con una elevada dureza y muy poca porosidad. Estas son las condiciones de trabajo del anodizado duro.

En condiciones de elevada densidad de corriente en electrolitos con baja concentración de ácido y temperaturas del orden de 0 ºC, se pueden obtener películas de mucho espesor (hasta 200 µm) con una elevada dureza y muy poca porosidad. Estas son las condiciones de trabajo del anodizado duro.